|

大野咨询已荣获多项中国第1 |

|

大野咨询已荣获多项中国第1 |

|

|

|

|

|

|

时间 |

时间带 |

内容 |

输出内容 |

极简知识要点 |

实物实操方式 |

培养技能 |

使用工具 |

12月8日(周五) |

09:00~11:00 |

Step0:事前准备 |

|||||

1、设备机构介绍 |

设备结构图 |

明确设备组成部分,统一部位名称 |

动手实操 |

认识设备 |

— |

||

2、设备机构展开 |

设备部件展开图 |

认识设备组成的各大系统,以及各个系统中的关键部位 |

认识设备结构 |

||||

3、设备结构树 |

设备部件展开图 |

认识设备组成的各大系统,以及各个系统中的关键部位 |

认识设备结构 |

||||

4、设备部件展开 |

设备组件爆炸图 |

认识各组件的组成与连接方式 |

认识设备组件 |

||||

5、配件BOM清单 |

设备备件BOM表 |

建立备件编号管理规则 |

备件管理、易损件识别 |

||||

11:00~12:00 |

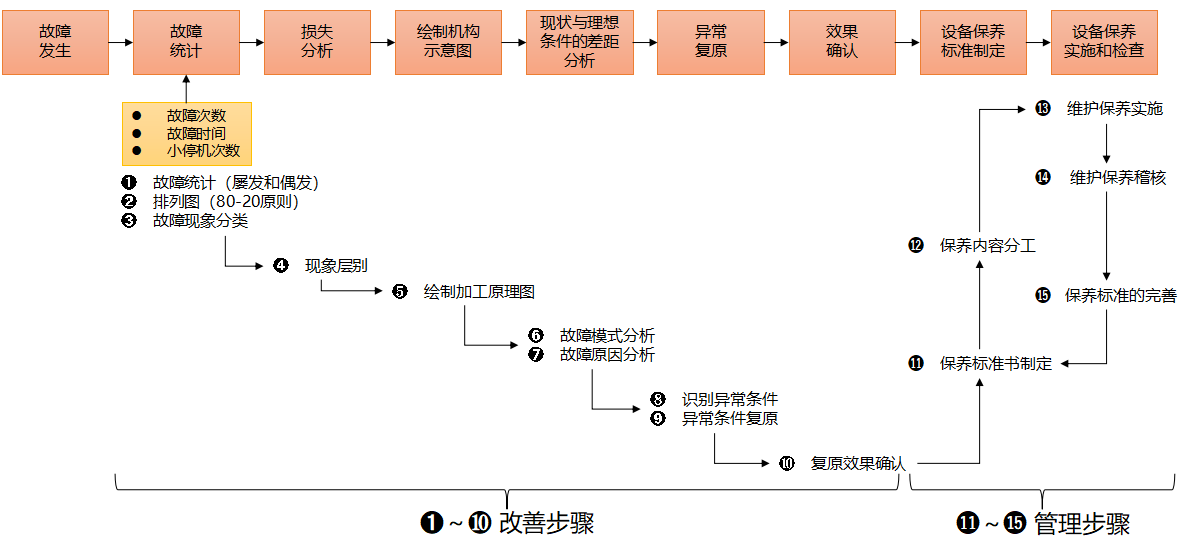

Step1:与使用条件的差距分析 |

||||||

6、异常现象层别 |

故障现象分布图 |

将故障现象进行标识,明确设备各个机构存在的异常点 |

动手实操 |

发现问题的能力 |

— |

||

7、故障ABC分类 |

故障现象ABC分类 |

对故障现象进行ABC分类,区分重要紧急程度 |

异常分析的能力 |

||||

8、绘制加工原理图 |

设备加工原理图 |

通过绘制设备加工原理图,进一步认识对设备机械 |

识别问题的能力 |

A0大白纸、马克笔、直尺、圆规 |

|||

14:00~16:45 |

9、5why分析 |

故障5why分析内容 |

全面、系统、彻底的5why分析 |

分析问题的能力 |

5why分析、机构原理图 |

||

10、不良4M分析 |

不良4M分析内容 |

对物料的一致性、设备精度、统一方法进行盘点,同时对遵守度进行盘点 |

分析问题的能力 |

4M分析、机构原理图 |

|||

11、拆机工具准备 |

准备工具清单 |

根据实际需求准备拆机工具、测量工具、清扫工具、记录等工具 |

工具准备 |

— |

|||

12、备件准备 |

备件清单 |

提前对易损件进行准备,并梳理备件清单 |

备件准备 |

||||

13、职责分工 |

人员分工表 |

通过对人员进行分工,确保人人有事做,事事有人做 |

人员协调的能力 |

||||

14、拆装机步骤 |

拆装机步骤 |

梳理拆机步骤,避免因操作失误导致损坏设备 |

拆机能力 |

拆机工具 |

|||

16:45~17:00 |

总结当天学习收获、Q&A |

||||||

12月9日(周六) |

09:00~12:00 |

Step2:差距复原 |

|||||

15、拆机前确认 |

机构讲解、故障5why分析讲解、挂牌上锁 |

拆机前对故障部位机构进行讲解,同时对安全注意事项进行说明,避免造成伤害 |

动手实操 |

机构、5why分析讲解的能力 |

— |

||

16、拆机过程 |

全程指导 |

对拆机全过程进行指导 |

组织协调能力 |

||||

16-1、有人指导 |

设备拆解 |

通过对设备的逐级拆解,深入地了解设备结构 |

拆机的能力 |

拆机工具 |

|||

16-2、有人拆机 |

设备拆解 |

通过对设备的逐级拆解,深入地了解设备结构 |

拆机的能力 |

拆机工具 |

|||

16-3、有人清扫 |

异常清单 |

清扫即点检,通过清扫使物见本色,同时对变化点进行识别 |

识别异常的能力 |

目视 |

|||

16-4、有人测量 |

测量数据 |

对设备部件、零件磨损量进行测量,识别变化点 |

测量的能力 |

测量工具 |

|||

16-5、有人记录 |

问题记录 |

通过对全过程、异常点进行记录,还原拆机活动全过程 |

问题记录 |

记录工具 |

|||

16-6、有人复原 |

设备复原 |

对设备精度进行复原 |

复原的能力 |

装机工具、测量工具 |

|||

16-7、有人试机 |

精度复原 |

对设备精度进行进行复原,同时对设备进行调试 |

复原、调整的能力 |

装机工具 |

|||

17、异常改善清单 |

异常改善清单 |

对异常点进行改善,同时整理出异常改善清单,为制作保养基准书做准备 |

问题识别与归纳能力 |

— |

|||

18、改善案例 |

改善前后对比案例 |

对改善前后进行对比,同时对改善效果进行确认 |

整理报告逻辑能力 |

||||

14:00~16:30 |

Step3:制作临时基准书 |

||||||

19-1、清扫基准 |

清扫基准书 |

对设备需进行日常清扫的点进行梳理,制作清扫基准书 |

动手实操 |

制作标准的能力 |

— |

||

19-2、清扫OPL |

清扫视频、OPL |

对设备清扫的标准状态进行说明 |

清扫的能力 |

OPL、视频 |

|||

19-3、点检基准 |

点检基准书 |

对设备变化点进行日常点检 |

制作标准的能力 |

— |

|||

19-4、点检OPL |

点检视频、OPL |

对设备正常状态进行说明 |

保养的能力 |

OPL、视频 |

|||

19-3、润滑基准 |

润滑基准书 |

对设备润滑点使用的油品、工具、频次、加油量进行标准 |

润滑的能力 |

视频、OPL |

|||

19-4、定期更换基准 |

定期更换基准书 |

制定定期更换标准,对异常点进行预防保养 |

保养的能力 |

OPL |

|||

16:30~17:00 |

总结2天学习收获、Q&A |

||||||

| 资深主导顾问简介 |

|

|

| 优势与从业经历 12年世界500强从业经历 20年TPM和精益生产相关经验 14年TPM和精益生产顾问经验 3年独立运营企业经验 辅导成都伊利荣获日本JIPM之TPM世界级制造优秀奖 主要参与编著著作:《如何成功打造世界卓越工厂》-TPM推行实战手册 对于构建企业TPM和精益生产系统有全面深入的理解和深厚的实战技巧 擅长立足企业实际,根据企业的需求量身定制落地维持方案 擅长从经营的角度建构和落地TPM系统 擅长辅导设备OEE提升,快速稳定设备 擅长辅导品质改善,降低不良和客诉 擅长辅导TPM八大支柱内容,达到0故障、0短停、0不良、0客诉、0损失的世界级制造水准 |

资历背景 师承日本TPM创始人鈴木德太郎亲传弟子大野咨询总顾问邱浚哲老师学习“TPM” 师承日本品质大师田口玄一博士的亲传弟子大野咨询总顾问邱浚哲老师学习“田口试验方法” 师承日本TPS专家竹内钲造(原日本丰田TPS主查)学习TPS系统改善 师承日本IE专家天野惠夫学习IE改善技术,获得“IE讲师A级认证” 师承日本成本革新专家贞松善则学习成本改善和成本革新战略 跟随TRIZ大师、价值方法论认证专家Isak Bukhman学习价值方法论和创造性问题解决理论(TRIZ) |

|

|

|

| 评论 |

|

| 大野咨询简介 |

|

| 大野公开课 |

| TPM & WCM实操转化落地训练班 | WCM世界级制造“六0”公开课 |

TQM实操转化落地训练班 | ||

| 精益生产实操转化落地训练班 | 经营计划之方针目标展开实操转化落地训练班 | TCD实操转化落地训练班 | ||

|